标准名称-通风2022-1-28(1)

前言 I

本文件按照GB/T 1.1—2020《标准化工作导则 第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由山东省人民防空办公室提出、归口并组织实施。

本文件起草单位:

本文件主要起草人:

本文件为首次发布。

为了进一步规范人防工程战时通风系统检测工作,编制组根据山东省市场监督管理局《关于印发2020年度地方标准制(修)订计划的通知(鲁市监标字[2020]249号)》的要求,在广泛调查研究和征求意见的基础上,认真总结实践经验,参考有关国内有关标准,编制了本文件。

本文件所规定的人民防空工程(以下简称人防工程)战时通风系统的功能性检测,不涉及构成系统的单个产品的质量检测。

1 范围

本文件规定了人防工程战时通风系统检测的术语和符号、总体要求、检测方法、合格判定和检测报告。

本文件适用于新建、改建、扩建和既有的人防工程战时通风系统的现场功能性检测。

2 术语和定义

下列术语和定义适用于本文件。

战时通风系统 wartime ventilation system

保障人防工程战时送(排)风功能的通风设备和空调设备组合,战时通风包括清洁通风、滤毒通风、隔绝通风三种方式和空调通风。

靠室内正压排除其室内废气的排风方式。有全室超压排风和室内局部超压排风两种。

由防护密闭门与密闭门之间或两道密闭门之间所组成,具有通风换气条件,依靠超压排风阻挡毒剂侵入室内的空间。在室外染毒情况下,通道允许人员出入。

由防护密闭门与密闭门之间或两道密闭门之间所组成,并仅依靠密闭隔绝作用阻挡毒剂侵入室内的空间。在室外染毒情况下,通道不允许人员出入。

指防空地下室主体与地表面的连接部分。包括出入口防护密闭门以外的通道、竖井、扩散室、密闭通道、防毒通道、洗消间(简易洗消间)、除尘室、滤毒室等。

2.10

功能检测 inspection of performance

为评定通风系统战时防护效能、使用功能所实施的检测。通过对检测项目的各项性能进行检测,以以判定防护效能、使用功能是否达到规定要求。

3 符号

下列符号适用于本文件。

3.1 系统性能

P—气压。

P0—标准状态下大气压(1.013×105Pa)。

Q—通风量。

Q0—标准状态下漏气量。

Qmax—最大允许漏气量。

T0—标准状态下温度(293K)。

V0—风管断面平均风速。

n—换气次数。

ΔP—气压差。

3.2 几何参数

S0—风管测定断面面积。

V—房间容积。

4 总体要求

4.0.1 战时通风系统的检测除应符合本文件的规定外,尚应符合国家现行标准和规范的规定。

4.0.2 战时通风系统的检测应由有经验的专业技术人员承担,第三方检测机构应符合国家规定的有关资质条件要求。

4.0.3 战时通风系统检测采用的仪器设备应处于有效的检定校准有效期内,仪器设备的精度应满足检测项目的要求。

4.0.4 战时通风系统性能检测,系统应按设计要求完成安装且已调试完毕。空调系统检测应在连续正常运行的稳定状态下进行。

4.0.5 战时通风系统检测前,应核对现场通风系统与设计图纸的相符性,包括设备规格、型号、数量和安装位置。性能检测应在系统技术文件准备齐全的基础上进行。

5 环境温度、湿度

5.1 环境温度

5.1.1 测量温度的仪表精度在1 ℃以内,记录的温度值应精确到0.5 ℃。

5.1.2 室内温度测量时,室内面积不足16m2,应测室内中央1点;16m2及以上且不足30m2应测2点,房间对角线三等分点;30m2及以上不足60m2应测3点,房间对角线四等分点;60m2及以上不足100m2应测5点,二对角线四分点,梅花设点;100m2及以上,每增加50m2应增加1个测点,均匀布置。测点应布置在距外墙表面或冷热源大于0.5m,离地面0.8m~1.8m的同一高度上。

5.1.3 恒温工作区具有代表性的地点,如沿着工艺设备周围布置或等距离布置。

5.1.4 风管温度测量时,温度传感器在风管内的位置宜在风道中心水平面上,距离管壁大于100 mm或风道直径的1/3处,取较小值。

5.1.5 舒适空调与恒温、恒湿空调房间的空气温度及波动范围应符合或优于设计要求。

5.2 环境湿度

5.2.1 风管湿度测量时,可在具备通风条件的风口处测量,宜选用数字式湿度计。

5.2.2 室内湿度测点应布置在距外墙表面或冷热源大于0.5m,与风口同一高度上。

5.2.3 室内湿度测点布设按本章5.1.2要求执行。

5.2.4 舒适空调与恒温、恒湿空调房间的空气相对湿度及波动范围应符合或优于设计要求。

6 风量检测

6.1 通则

6.1.1 本章适用于战时通风系统清洁风量、滤毒风量、隔绝风量和风口风量的检测。

6.1.2 风管风量的检测宜采用热风速仪直接测量风管断面平均风速,然后求取风量的方法。

6.1.3 检测开始前,应进行环境温、湿度测量并对管道风速测算,选择适合的热风速仪,并在仪器的高精度范围内使用。

6.1.4 检测开始前,记录风机的转速、系统内的压力和温度,系统运行应处于稳定状态。

6.2 风管风量

6.2.1 风管风量测量的断面应选择在直管段,气流应轴向、对称且无涡流、逆流,截面距上游局部阻力部件不应小于5倍当量管径,距下游局部阻力构件不应小于2倍当量管径的管段位置。

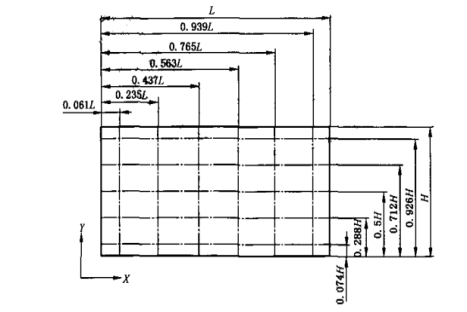

6.2.2 风管风量检测断面测点布置应符合下列规定:

a) 矩形风管断面每条测线上的测点数均不少于5点,每个方向不少于5条测线(图1);

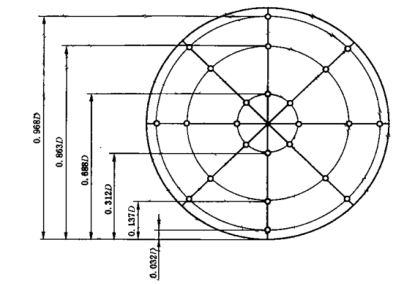

b) 圆形风管断面测点数不少于24点且不少于3条直径(图2),各半径分布测点不少于3个;

c) 探头置于管道内允许位置偏差为最近测点与管壁距离的0.05倍及其他测点与管壁距离的0.005倍中的最小值;计算偏差小于1 mm时,采用1 mm(表1)。

图1 矩形管测点布置示意图

图2 圆形管测点布置示意图

表1 圆形、矩形风管断面测点至管壁的距离

|

圆形断面测点 |

y/D |

矩形断面测点 |

y/H或x/L |

||

|

每个半径 3个测点 |

1 |

0.032 |

测线数6个 或测点数6个 |

1 |

0.061 |

|

2 |

0.137 |

2 |

0.235 |

||

|

3 |

0.312 |

3 |

0.437 |

||

|

4 |

0.688 |

4 |

0.563 |

||

|

5 |

0.863 |

5 |

0.765 |

||

|

6 |

0.968 |

6 |

0.939 |

||

|

每个半径 4个测点 |

1 |

0.024 |

测线数7个 或测点数7个 |

1 |

0.053 |

|

2 |

0.100 |

2 |

0.203 |

||

|

3 |

0.194 |

3 |

0.366 |

||

|

4 |

0.334 |

4 |

0.500 |

||

|

5 |

0.666 |

5 |

0.634 |

||

|

6 |

0.806 |

6 |

0.797 |

||

|

7 |

0.900 |

7 |

0.947 |

||

|

8 |

0.976 |

/ |

/ |

||

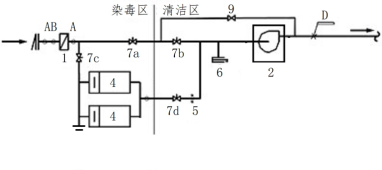

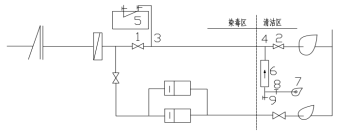

6.2.3 战时通风系统的清洁风量、滤毒风量和隔绝风量的检测可按表2顺序及示意图3的表达依次进行:

b) 在图3中通风管道中选择符合要求的检测断面并确定测孔位置;

c) 从钻孔插入风速探头测杆,风速探头测杆应与风管管壁垂直,风速探头应正对气流吹来方向;

d) 按表2顺序(或图纸设计要求)调节阀门依次开启通风模式,至风量稳定;

e) 计算流速平均值,进行第2次测量,当连续2次测量平均值的差值不大于2%时,取两次测量的平均值为最终检测值;

f) 关闭风机,封堵通风管道孔洞。

表2 清洁风量、滤毒风量和隔绝风量检测步骤

|

通风方式 |

开启阀门 |

关闭阀门 |

开风机 |

关风机 |

备注 |

|

清洁式通风 |

7a、7b、7e、7f |

6、7c、7d、9、8、7g |

2、3 |

/ |

/ |

|

滤毒式通风 |

7c、7d、9、8、7g、7e |

6、7a、7b、7f |

2 |

3 |

调节5 |

|

隔绝式通风 |

6、9 |

5、7a-7g、8 |

2 |

3 |

/ |

标引序号说明:

1——油网滤尘器;

2——进风机;

3——排风机;

4——过滤吸收器;

5——风量调节阀;

6——插板阀;

7——手动密闭阀门;

8——超压排气活门;

9——增压阀;

A——滤尘器压差测量管;

B——放射性监测取样管;

C——尾气监测取样管;

D——热风速仪。

图3 战时进风和战时排风示意图

6.2.4 断面平均风速应为各测点风速测量值的平均值,风管实测风量应按下式计算:

(6.1)

式中:

——风管风量(m3/h);

——风管测定断面面积(m2);

——风管测定断面平均风速(m/s)。

6.3 风口风量

6.3.1 风口风量检测应根据风口构件阻力选择合适的方法。

6.3.2 当上风口有2倍风管当量直径长度的直管段且风口风速法测试有困难时,风量宜采用风管法测试,并应按风管风量的检测方法执行。

6.3.3 当风口安装有过滤、散流装置时,宜采用带有流量计的风罩仪进行直接测量,测量时风罩的开口应全部罩住被测风口,风口位于罩体的中间位置,不应有泄漏。

6.3.4 当风口气流发生方向改变时,应根据风口形状制作并加接辅助风管。辅助风管形状及内截面应与风口相同,长度不应小于2倍风口当量管径。风管出口测点选取应符合本文件6.2.2条的规定,测点数量不少于12个。

6.3.5 出口风量按式6.1计算。

6.4 防毒通道最小通风换气次数

6.4.1 防护单元在超压排气时,检测防毒通道最小换气次数,按表2中的滤毒式通风操作步骤进行操作。

6.4.2 在单元防毒通道连通管口两端的气密测量管处分别测量通风量,取平均值。防毒通道通风换气次数按下式计算。

![]() (6.2)

(6.2)

式中:

——换气次数(次/h);

——风量(m3/h);

——防毒通道容积(m3)。

6.4.3 防毒通道最小通风换气次数应满足表3的要求。

表3 防毒通道最小换气次数

|

工程类别 |

防毒通道最小换气次数(次/小时) |

|

医疗救护工程、专业队队员掩蔽部、一等人员掩蔽所、 生产车间、食品站、区域供水站 |

≥50 |

|

二等人员掩蔽所、电站控制室 |

≥40 |

|

注:防毒通道最小换气次数参考标准GB 50038-2005,表5.2.6 |

|

6.5 合格判定

6.5.1 清洁风量、滤毒风量和隔绝风量测量值与设计风量的偏差小于10%时,判定为合格。

6.5.2 各风口风量测量值与设计风量的偏差小于15%,判定为合格。

6.5.3 防毒通道最小通风换气次数满足本文件和设计要求时,判定为合格。

7 气密性检测

7.1 通则

7.1.1 本章适用于战时通风系统气密性检测,包括密闭通风管道、超压排风系统、密闭通道、防毒通道和防护单元的气密性检测。

7.1.2 气密性检测所用设备为流量计、压力计或微压表和风机、连接附件。测量设备量程应满足检测要求,压力测量设备精度为0.5%FS,流量测量设备精度为1%FS。

7.1.3 以漏气量检测判定气密性时,应记录大气压力和温度。

7.1.4 当环境条件影响检测结果时,应排除干扰因素后继续检测,并在检测报告中注明。

7.2 密闭通风管道

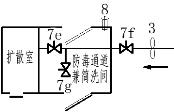

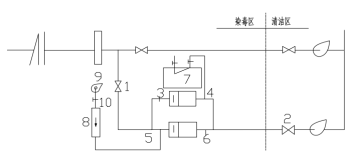

7.2.1 密闭通风管道气密性检测时,打开所测管道段上两根气密测量管的球阀,将其中一根与压力计或微压表相连,另一根与风机、流量计相连,图4至图6所示。

标引序号说明:

1、2、3——密闭阀门;

4、5——排风管道气密测量管;

6——压力计或微压表;

7——流量计;

8——风机;

9、10 ——气路调节夹。

图4 密闭排风管道气密性检测示意图

标引序号说明:

1、2——密闭阀门;

3、4——滤毒通风管道气密性检测管;

5——压力计或微压表;

6——流量计;

7——空压机;

8、 9——气路调节夹。

图5 清洁通风密闭管道气密性检测示意图

标引序号说明:

1、2——密闭阀门;

3、4、5、6——过滤吸收器阻力测量管;

7——压力计或微压表;

8——流量计;

9——空压机;

10——气路调节夹。

图6 滤毒通风密闭管道气密性检测示意图

7.2.2 按表4依次进行,启动风机对所测管段充压,调节流量,保持5.06×104 Pa压力,稳压时间5 min。

表4 防护段密闭通风管道气密性检测步骤

|

气密性检测 |

关闭阀门 |

开风机 |

调节 |

||

|

排风管道 |

1、2、3 |

8 |

7、9、10 |

||

|

清洁通风管道 |

1、2 |

7 |

6、8、9 |

||

|

滤毒通风管道 |

1、2 |

9 |

8、10 |

||

7.2.3 读取流量计读数,即为通风管道的漏气量。

7.2.4 用肥皂水或洗涤剂水溶液,涂滤毒通风管道各部位连接处,观察有无气泡产生。

7.3 超压排风系统

7.3.1 防护、防化设备及连接部位安装完毕,达到正常使用状态。

7.3.2 超压排风检测前,应具备以下条件:

a) 防护密闭门、密闭门、自动排气活门、密闭阀门密闭性能良好;

b) 密闭穿墙管、平战转换封堵构件施工质量达到设计要求;

c) 自动排气活门阀盖开启无卡阻,橡胶密封垫圈无老化、变形;

d) 密闭通风管道气密性良好

e) 战时通风设备中进风系统的风机转数、进风风量满足设计要求。

7.3.3 检测时按以下操作步骤进行。

a) 按照图3所示,顺序关闭插板阀、7C、7D、7F阀门,打开7A、7B、7G、7E阀门,打开增压阀;

b) 关闭被检防护单元所有防护密闭门、密闭门;

c) 松开自动排气活门锁紧装置;

d) 将差压计与防化通信值班室内超压测压装置的橡胶软管连接;

e) 开启进风风机,关闭排风风机,调整进风量;

f) 监测压力差的变化,达到超压30~50Pa(或设计要求);

g) 调整自动排气活门重锤位置,当防护单元内超压值达到30Pa时,观察阀盖启闭情况;

h) 关闭风机,观察超压撤掉后阀盖自动关闭情况;

i) 调整自动排气活门重锤位置后,重新启动战时进风风机,当防护单元内超压值达到50Pa时,观察阀盖启闭情况;

j) 关闭风机,观察超压撤掉后阀盖自动关闭情况。

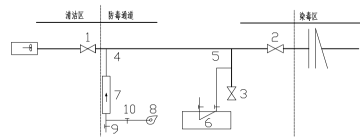

7.4 密闭通道、防毒通道

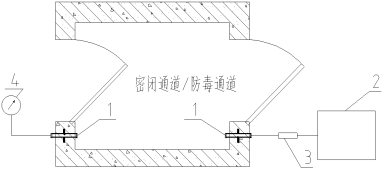

7.4.1 关闭密闭通道、防毒通道所有防护密闭门、密闭门并封闭所有孔口。打开通道两端的气密测量管,一个用于连接加压装置,一个用于监测通道内压力,图8所示。

标引序号说明:

1——气密测量管;

2——可调节风量的加压装置;

3——流量计;

4——压力计或微压表。

图7 密闭通道、防毒通道气密性检测示意图

7.4.2 开启加压装置,调节通风管道风量调节阀,使通道内超压恒定至50~100Pa,测量通道内气压(P)、温度(T)和流量计风量(Q),所测得的流量计风量(Q)为既有条件下的,密闭通道、防毒通道的最大漏气量。

7.4.3 密闭通道、防毒通道所有与外部联通的口部设备标准状态下最大允许漏气量的总和作为标准状态下最大允许漏气量,口部设备标准状态下最大允许漏气量见表5。

![]() (7.1)

(7.1)

式中:

——最大允许漏气量(m3/s);

——第i设备最大允许漏气量(m3/s)。

7.4.4 将测得的漏气量换算成标准状态下的漏气量。

![]() (7.2)

(7.2)

式中:

Q0——标准状态下防护单元漏气量(m3/s);

P0、T0——标准状态下气压(1.013×105Pa)和温度(293K)。

7.5 防护单元

7.5.1 防护单元气密性检测前,关闭防护单元口部所有防护(密闭)设备,并封闭穿墙管。

7.5.2 开启送风系统,调节通风管道风量调节阀,使防护单元内超压恒定至50~100Pa,测量室内气压(P)、温度(T)和通风管道风量(Q),所测得的通风管道风量(Q)为既有条件下的防护单元最大漏气量。

7.5.3 将测得的漏气量换算成标准状态下的漏气量,按7.2式计算。

7.5.4 防护单元最大允许漏气量计算方法按本章7.4.3执行,将测得的漏气量按7.4.4换算成标准状态下的漏气量。

7.5.5 标准状态下口部防护设备最大允许漏气量按表5规定执行。

表5 标准状态下口部防护设备最大允许漏气量

|

类型 |

型号 |

最大漏气量Qmax m3/h |

型号 |

最大漏气量Qmax m3/h |

|

密闭阀门 |

DN200 |

0.025 |

DN600 |

0.085 |

|

DN300 |

0.040 |

DN800 |

0.115 |

|

|

DN400 |

0.055 |

DN1000 |

0.145 |

|

|

DN500 |

0.070 |

/ |

/ |

|

|

FCH300(5) |

0.080 |

PS-D300 |

0.080 |

|

|

FCH250(5) |

0.070 |

PS-D250 |

0.070 |

|

|

FCH200(5) |

0.050 |

YF250 |

0.070 |

|

|

FCH150(5) |

0.030 |

YF200 |

0.050 |

|

|

防爆地漏 |

DN50 |

0.009 |

DN80 |

0.015 |

|

DN100 |

0.020 |

DN150 |

0.030 |

|

|

单扇防护密闭门 |

700×1600 |

0.172 |

1200×2000 |

0.407 |

|

800×1800 |

0.217 |

1300×2000 |

0.450 |

|

|

900×1600 |

0.227 |

1500×2100 |

0.566 |

|

|

900×1800 |

0.248 |

2000×2100 |

0.737 |

|

|

1000×1800 |

0.282 |

2500×2100 |

0.907 |

|

|

1000×2000 |

0.306 |

2500×2500 |

1.147 |

|

|

双扇防护密闭门 |

2500×2500 |

0.579 |

5000×3000 |

1.349 |

|

3000×2500 |

0.788 |

6000×3000 |

1.602 |

|

|

4000×2500 |

1.052 |

3700×3500 |

1.169 |

|

|

5000×2500 |

1.381 |

4000×3500 |

1.261 |

|

|

6000×2500 |

1.710 |

5000×3500 |

1.568 |

|

|

3000×3000 |

0.843 |

6000×3500 |

1.875 |

|

|

4000×3000 |

1.096 |

/ |

/ |

|

|

单扇密闭门 |

700×1600 |

0.081 |

1200×2000 |

0.192 |

|

800×1800 |

0.104 |

1300×2000 |

0.210 |

|

|

900×1600 |

0.108 |

1500×2100 |

0.267 |

|

|

900×1800 |

0.120 |

2000×2100 |

0.414 |

|

|

1000×1800 |

0.136 |

2500×2100 |

0.557 |

|

|

1000×2000 |

0.149 |

2500×2500 |

0.600 |

|

|

双扇密闭门 |

2500×2500 |

0.579 |

5000×3000 |

1.394 |

|

3000×2500 |

0.788 |

6000×3000 |

1.697 |

|

|

4000×2500 |

1.052 |

3700×3500 |

1.164 |

|

|

5000×2500 |

1.377 |

4000×3500 |

1.255 |

|

|

6000×2500 |

1.702 |

5000×3500 |

1.558 |

|

|

3000×3000 |

0.788 |

6000×3500 |

1.861 |

|

|

4000×3000 |

1.091 |

/ |

/ |

|

|

注1:表中的单扇防护密闭门、超压排气活门和防爆地漏的最大漏气量是在标准环境下超压值为100Pa下的值;双扇防护密闭门、密闭门和密闭阀门的最大漏气量是在标准环境下超压值为50Pa下的值。 注2:标准状态下口部防护设备最大允许漏气量参考标准RFJ 01-2002,表2.2.1及DB/T4187-2020,表5 |

||||

7.6 合格判定

7.6.1 滤毒通风管道不漏气,气密性合格;排风管道密闭段、清洁通风管道密闭段的漏气量不大于密闭段两端密闭阀门允许漏气量之和,气密性合格。

7.6.2 防护单元在超压30~50Pa或防护单元设计超压要求时,自动排气活门的阀盖自动开启,超压消除后,阀盖自动关闭,超压排风系统合格。

7.6.3 密闭通道、防毒通道总漏气量小于或等于密闭通道、防毒通道最大允许漏气量,则该密闭通道、防毒通道气密性合格。

7.6.4 防护单元漏气量小于或等于该防护单元最大允许漏气量,则该防护单元气密性合格。

8.1.1 本章适用于空调进风系统新风风量、温度、湿度及噪声的检测。

8.1.2 空调进风系统检测所用设备为风速仪、温湿度计、声级计。测量设备量程应满足检测要求,测噪声仪器宜采用带倍频程分析的声级计,宜检测A声压级的数据。

8.2 新风风量

8.2.1 空调进风系统新风风量的检测方法可按6.3条进行检测。

8.2.2 防空地下室室内人员的战时新风量应符合表6的规定。

表6 室内人员战时新风量[m3/(P·h)]

|

防空地下室类型 |

清洁通风 |

滤毒通风 |

|

医疗救护工程 |

≥12 |

≥5 |

|

防空专业队队员掩蔽部、生产车间 |

≥10 |

≥5 |

|

一等人员掩蔽所、食品站、区域供水站、电站控制室 |

≥10 |

≥3 |

|

二等人员掩蔽所 |

≥5 |

≥2 |

|

其它配套工程 |

≥3 |

- |

|

注:室内人员战时新风量参考标准GB 50038-2005,表5.2.2 |

||

8.3 温度、湿度

8.3.1 空调进风系统温度、湿度的检测方法可按6.1、6.2条进行检测。

8.3.2 防空地下室战时清洁通风时的室内空气温度和湿度,宜符合表7的规定。

|

防空地下室类型 |

夏季 |

冬季 |

||||

|

温度 (°C) |

相对湿度 (%) |

温度 (°C) |

相对湿度 (%) |

|||

|

医疗救护工程 |

手术室、急救室 |

22~28 |

50~60 |

20~28 |

30~60 |

|

|

病房 |

≤28 |

≤70 |

≥16 |

≥30 |

||

|

柴油电站 |

机房 |

人员直接操作 |

≤35 |

- |

|

|

|

人员间接操作 |

≤40 |

- |

|

|||

|

控制室 |

≤30 |

≤75 |

|

|||

|

专业队队员掩蔽部 人员掩蔽工程 |

自然温度及相对湿度 |

|||||

|

配套工程 |

按工艺要求确定 |

|||||

|

注:战时清洁通风时室内空气温度和相对湿度参考标准GB 50038-2005,表5.2.3 |

||||||

8.4 噪声

8.4.1 空调设备、空调机组运行噪声检测的测点布置应符合下列规定:

a) 坐地安装立式机组噪声测试点应选择机组出风口方向,并应距离机组各立面1.0m。

b) 吊顶安装卧式机组噪声测试点应选择机组出风口前方与机组下平面各1.0m。

8.4.2 室内环境噪声检测应符合下列规定:

a) 空调系统应稳定运行。

b) 测量时声级计或传声器可采用手持或固定在三脚架上,应使传声器指向被测声源。

8.4.3 背景噪声检测条件应符合下列规定:

a) 测量背景噪声时应关掉所有相关的空调设备。

b) 若被测噪声源的声压级以及各频带的声压级分别高于背景噪声的声压级和各频带的声压级10 dB,则可忽略本底噪声的影响;若测得的噪声与本底噪声相差3~10 dB,则应进行修正;若两者相差小于3dB,则测量结果无效。

8.4.4 室内环境噪声应按下式计算:

(8.1)

式中:

Pe——修整后室内环境噪声(dB);

Pm——实测噪声(dB);

△L——实测噪声与背景噪声之差;

△d——噪声修正值,根据实测噪声与背景噪声之差查表8确定。

表8 噪声修整值[dB(A)]

|

△L |

<3 |

3 |

4~5 |

6~10 |

|

△d |

测量无效 |

3 |

2 |

1 |

9 检测报告

9.1 现场记录

现场检测数据记录完整,可采用原始记录表格记录。现场检测记录应包含以下基本信息:

a) 工程名称、系统名称、检测日期、检测部位;

b) 使用仪器设备名称及其状态;

c) 直接从仪器设备读取的数据;

d) 检测人员和校核人员签字。

9.2 检测报告

检测报告应包括下列内容:

a) 工程名称、工程地点、工程概况,委托单位、建设单位、安装调试单位名称等信息;

b) 战时通风(空调)系统安装调试状态;

c) 检测用的主要仪器设备;

d) 检测目的、内容和要求;

e) 检测依据;

f) 检测数据;

g) 检测人员和日期。

附录A密闭通风管道气密性检测记录表格

表 A 密闭通风管道气密性检测记录表格

|

工程名称 |

|

||

|

样品类别 |

|

安装位置 |

|

|

检测日期 |

|

样品编号 |

|

|

|

|||

|

样品两端 密闭阀门型号 |

|

||

|

充压值(Pa) |

5.06×104 |

稳压时间(min) |

5 |

|

通风管道漏气量 (m3/h) |

|

||

|

通风管道各部位连接处气密性 |

|

||

|

备注 |

|

||

|

检测人员 (签字) |

|

校核人员 (签字) |

|

附录B超压排风系统检测记录表格

表 B 超压排风系统检测记录表格

|

工程名称 |

|

|||||

|

防护单元名称 |

|

检测日期 |

|

|||

|

检测设备 |

|

|||||

|

防护单元内防护密闭门、密闭门、自动排气活门、密闭阀门密闭性能检查 |

设备名称 |

安装位置 |

启闭状态 |

气密性是否良好 |

||

|

|

|

|

|

|||

|

|

|

|

|

|||

|

|

|

|

|

|||

|

|

|

|

|

|||

|

|

|

|

|

|||

|

|

|

|

|

|||

|

进风风机检测 |

设备名称 |

安装位置 |

风机风量(m3/h) |

/ |

||

|

|

|

|

/ |

|||

|

|

|

|

/ |

|||

|

自动排气活门 |

设备名称 |

安装位置 |

锁紧装置是否打开 |

阀盖平稳运行情况 |

||

|

|

|

|

|

|||

|

|

|

|

|

|||

|

|

|

|

|

|||

|

超压排风系统检测 |

防护单元内超压值 |

自动排气活门阀板启闭状态 |

||||

|

超压30Pa(或设计要求值) |

|

|||||

|

关闭风机至室内超压0Pa |

|

|||||

|

超压50Pa(或设计要求值) |

|

|||||

|

关闭风机至室内超压0Pa |

|

|||||

|

备注 |

|

|||||

|

检测人员 (签字) |

|

校核人员 (签字) |

|

|||

附录C防护单元气密性检测记录表格

表 C 防护单元气密性检测记录表格

|

工程名称 |

|

||||||

|

防护单元名称 |

|

检测日期 |

|

||||

|

检测设备 |

|

||||||

|

防护单元内口部防护设备检查 |

设备名称 |

安装位置 |

最大允许漏气量(m3/h) |

气密性 合格/不合格 |

|||

|

|

|

|

|

||||

|

|

|

|

|

||||

|

|

|

|

|

||||

|

|

|

|

|

||||

|

|

|

|

|

||||

|

|

|

|

|

||||

|

|

|

|

|

||||

|

|

|

|

|

||||

|

|

|

|

|

||||

|

|

|

|

|

||||

|

进风风机检测 |

设备名称 |

安装位置 |

风机风量(m3/h) |

/ |

|||

|

|

|

|

/ |

||||

|

|

|

|

/ |

||||

|

关闭防护单元口部所有防护(密闭)设备后,防护单元内气压(Pa) |

|

超压恒定值(Pa) |

|

||||

|

超压稳定时间(s) |

|

防护单元内温度 |

|

||||

|

口部所有防护(密闭)最大允许漏气量的总和(m3/h) |

|

流量计流量(m3/h) |

|

||||

|

备注 |

|

||||||

|

检测人员 (签字) |

|

校核人员 (签字) |

|

||||

[1] GB 50134—2004 人民防空工程施工及验收规范

[2] GB 50225—2015 人民防空工程设计规范

[3] GB 50038—2005 人民防空地下室设计规范

[4] GB 50411—2019 建筑节能工程施工质量验收标准

[5] GB 50243—2016 通风与空调工程施工质量验收规范

[6] RFJ 013—2010 人民防空工程防化设计规范

[7] DB/T4187—2020 人民防空工程防护质量检测鉴定技术规范

[8] DB/T4287—2020 人防工程防护设备漏气量现场检测规程防护密闭门及密闭门

_________________________________